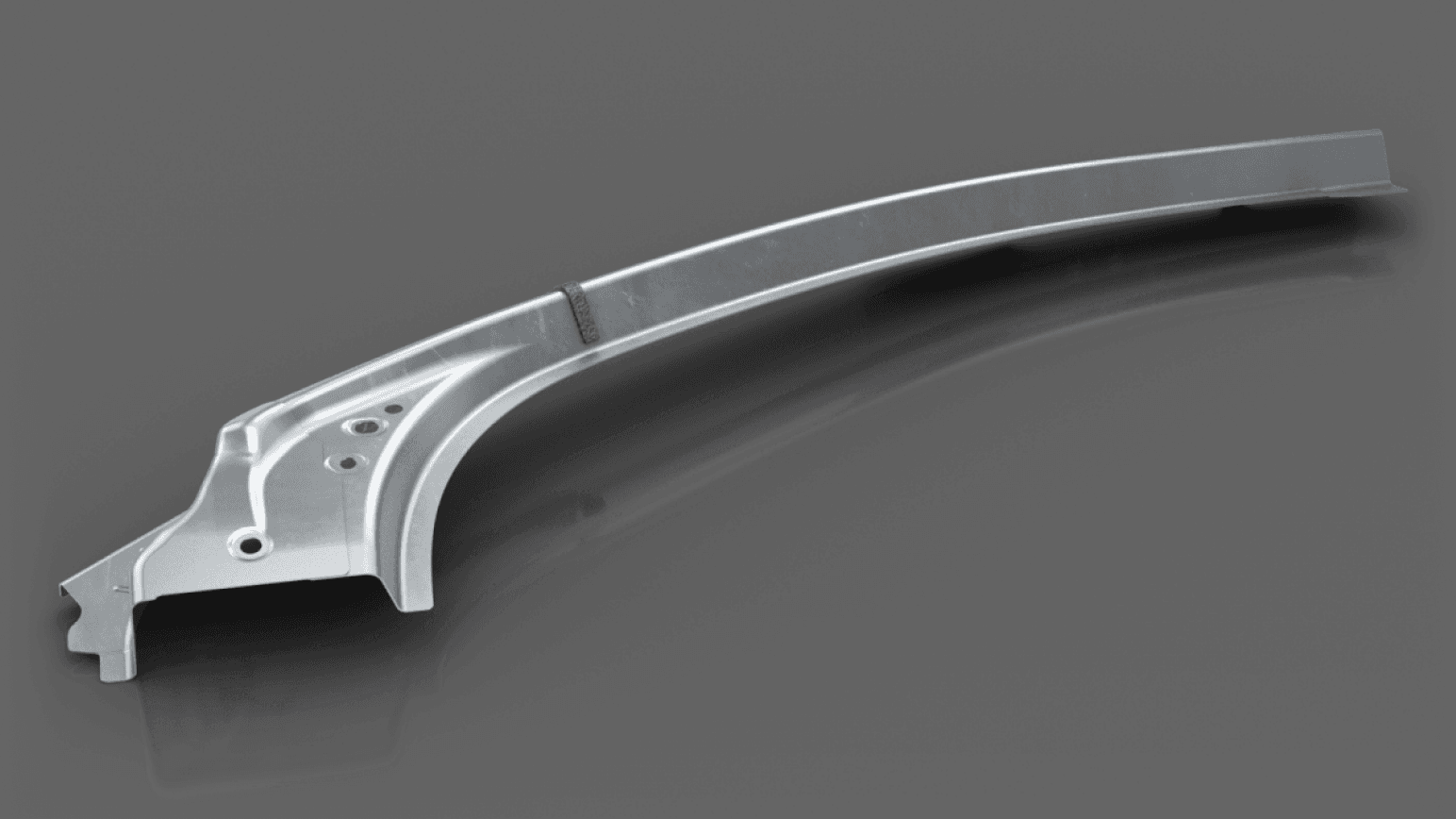

Die B-Säule ist die crash-relevante Verbindung zwischen Fahrzeugboden und Fahrzeugdach in der Mitte der Fahrgastzelle. Sie stabilisiert die Fahrgastzelle gegen vertikale Verformung und absorbiert die Kräfte beim Seitenaufprall, damit die Fahrzeuginsassen unversehrt bleiben. Um höchste Sicherheit zu gewährleisten, werden alle Säulenverstärkungen von GEDIA aus höherfesten und hochfesten Stahlgütern hergestellt.

Fertigungsprozesse:

- Platinenstanzen

- Umformen (Stanzen)

- Lasern

- Warmumformen

- Kleben

- Widerstandspunktschweißen

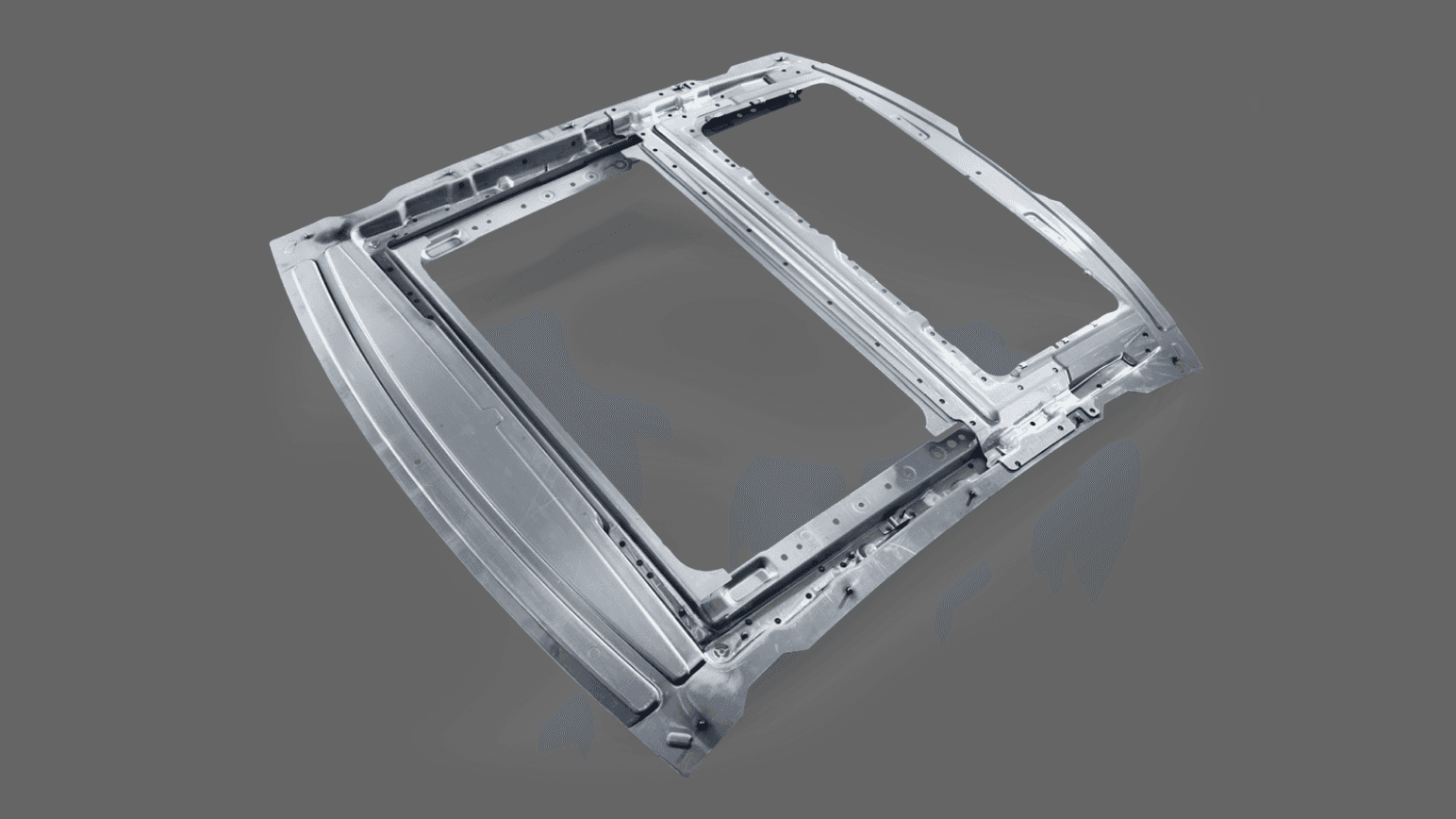

Das Dachmodul nimmt das gesamte Schiebe- und Glasdachsystem auf. Es wird mit dem System montiert und abschließend in die lackierte Karosserie eingebaut.

Fertigungsprozesse:

- Umformen

- Kleben

- Punktschweißen

- Bolzenschweißen

- Lackieren

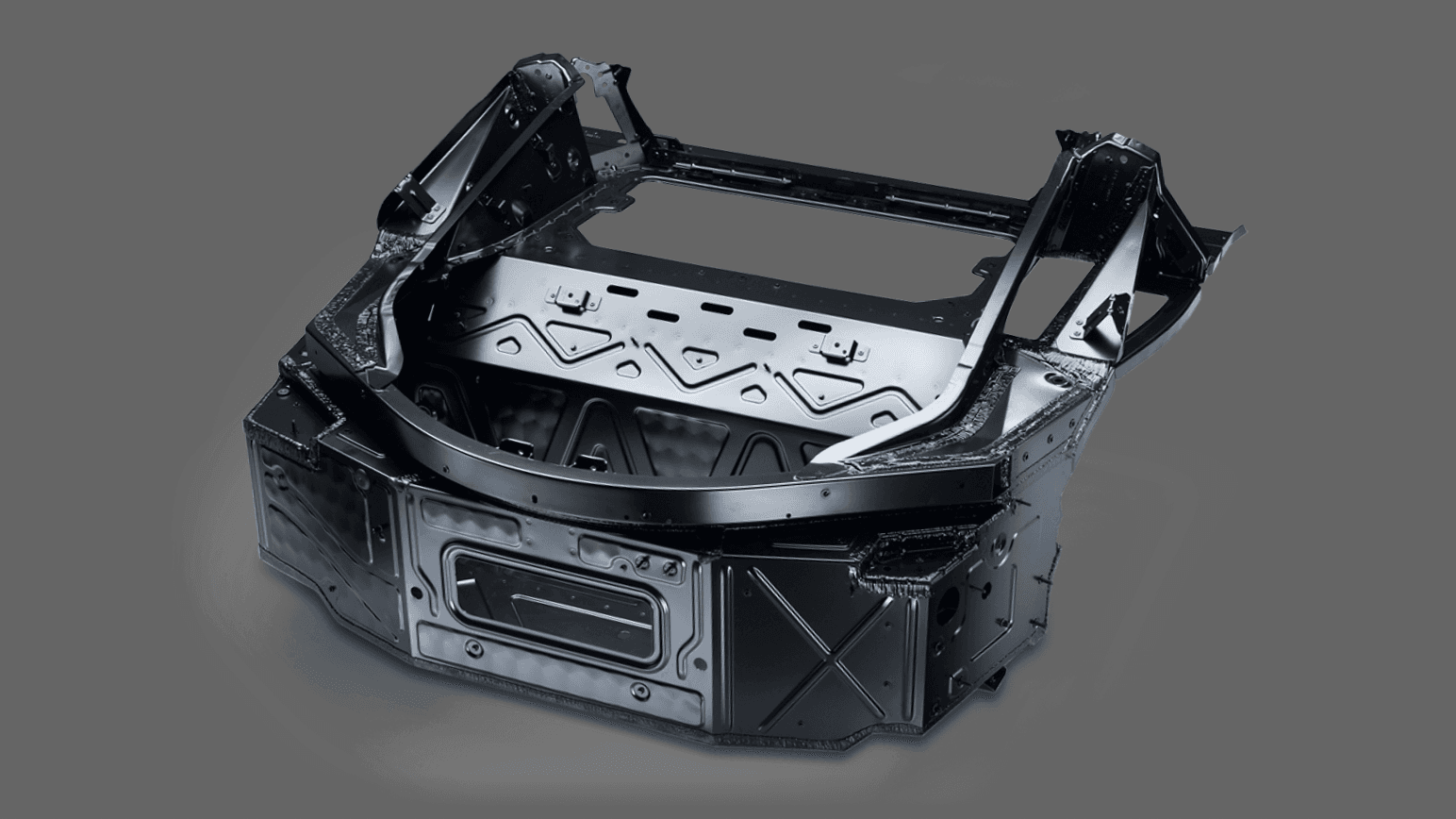

Der Hinterbau erstreckt sich vom hinteren Stoßfänger bis zu den Rücksitzen. Er besteht aus vier Strangpressprofilen, 34 Blechbauteilen, 439 Stanznieten, sieben Metern Klebenaht, 86 Blindnietbolzen und -muttern sowie acht Metern spezieller Nahtabdichtung.

Fertigungsprozesse:

- Umformen (Stanzen)

- Streckbiegen

- Kleben (Struktur und Dichtkleben)

- Stanznieten

- Blindnieten

- MIG Schweißen

- Lackieren

- Kleberauftrag (Dichtung)

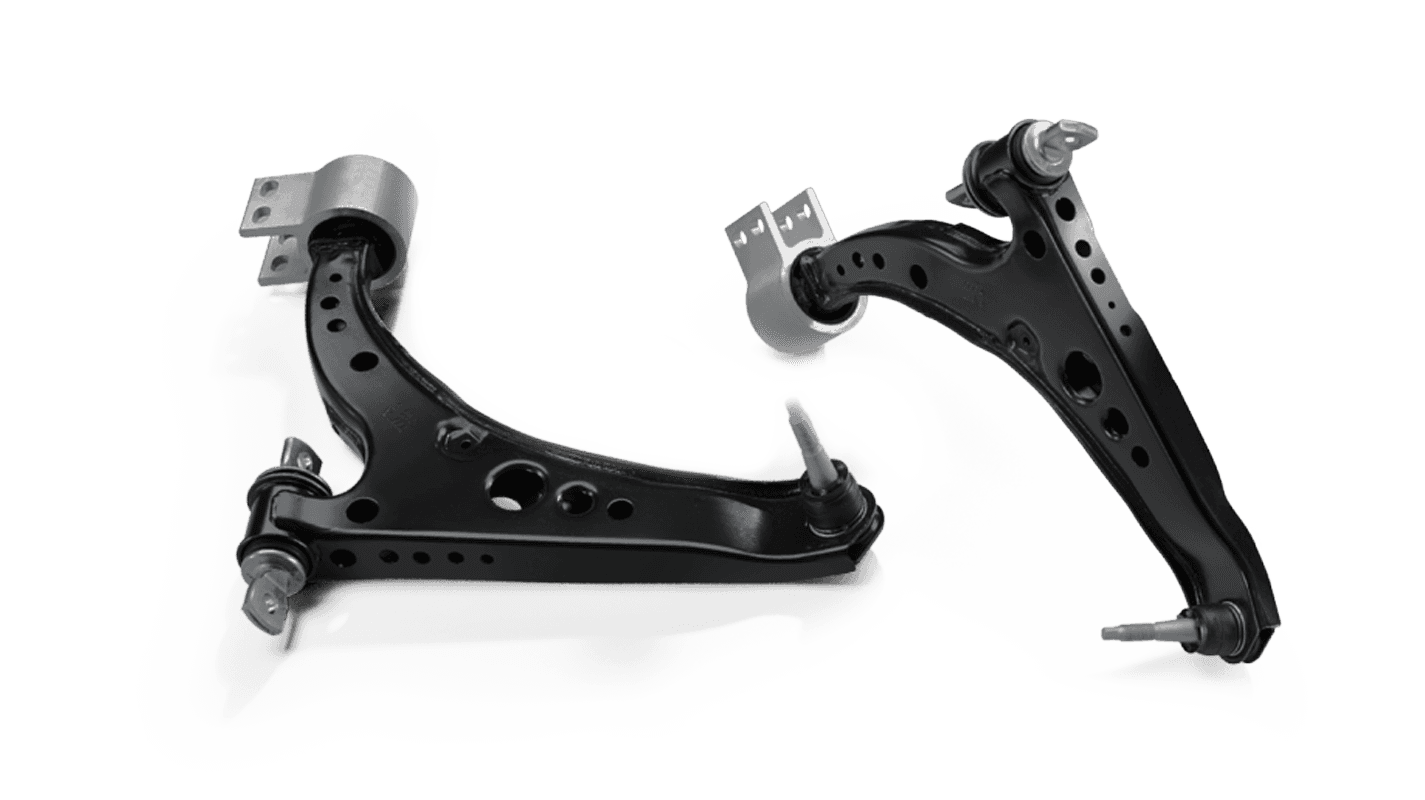

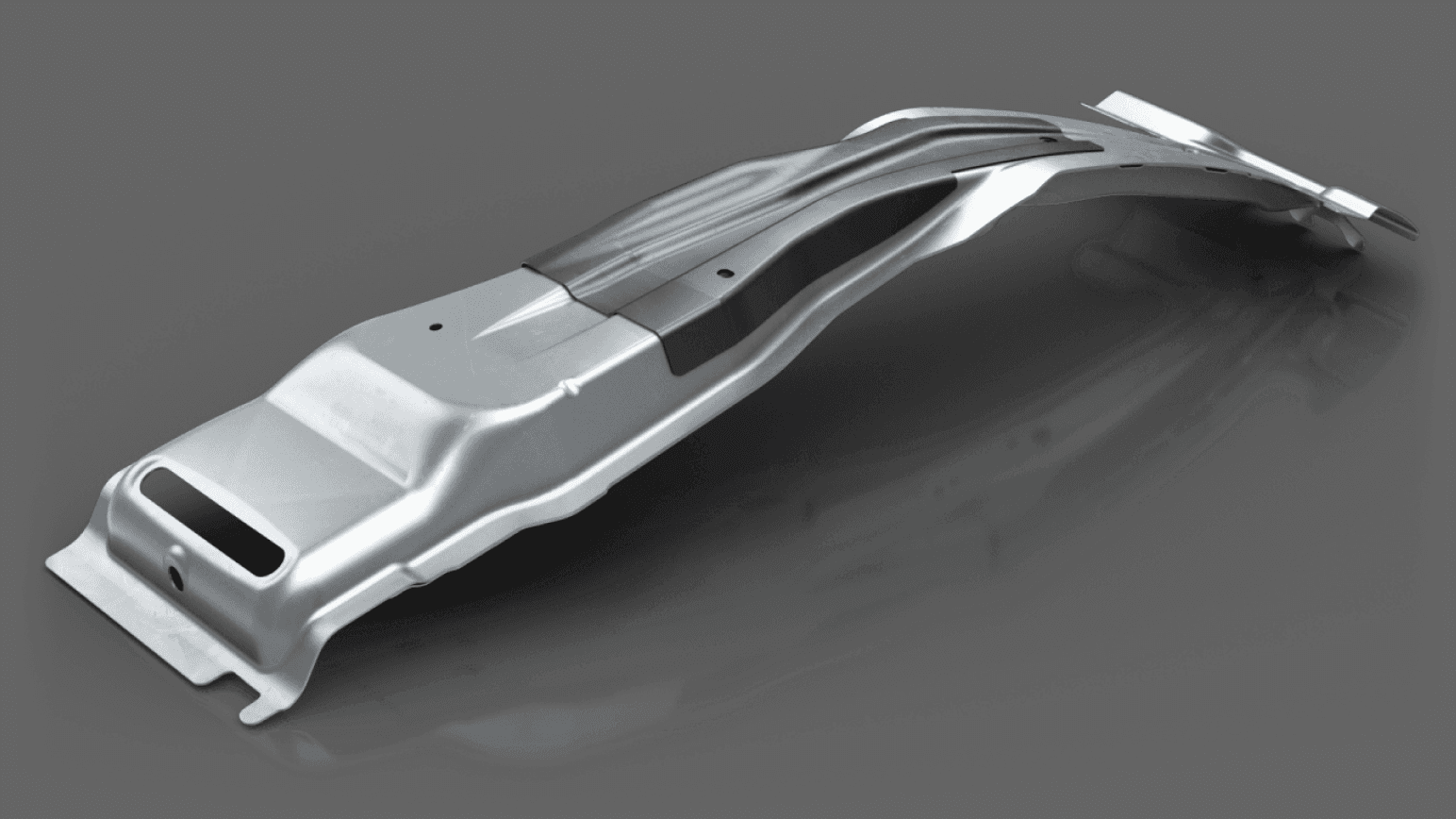

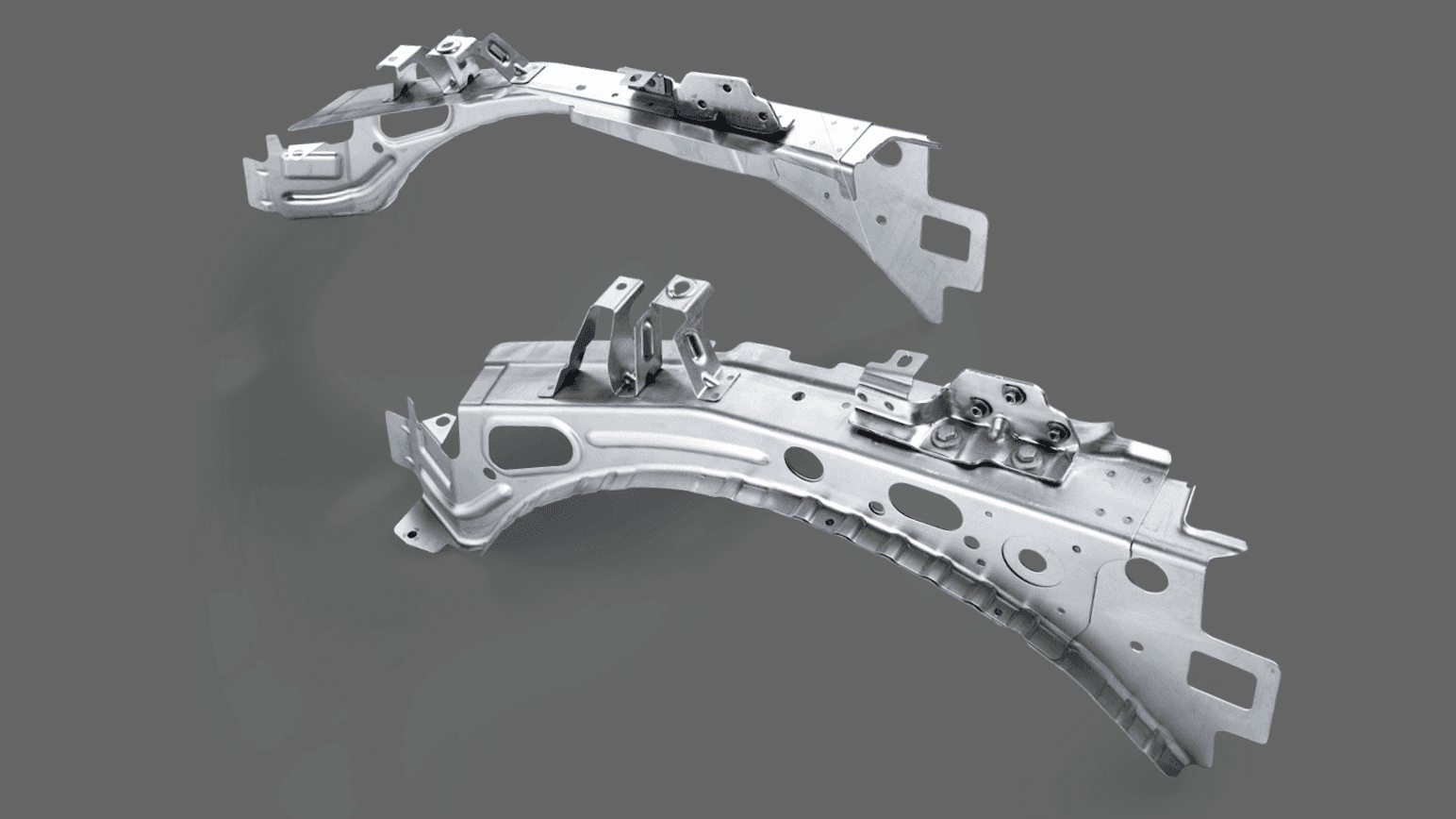

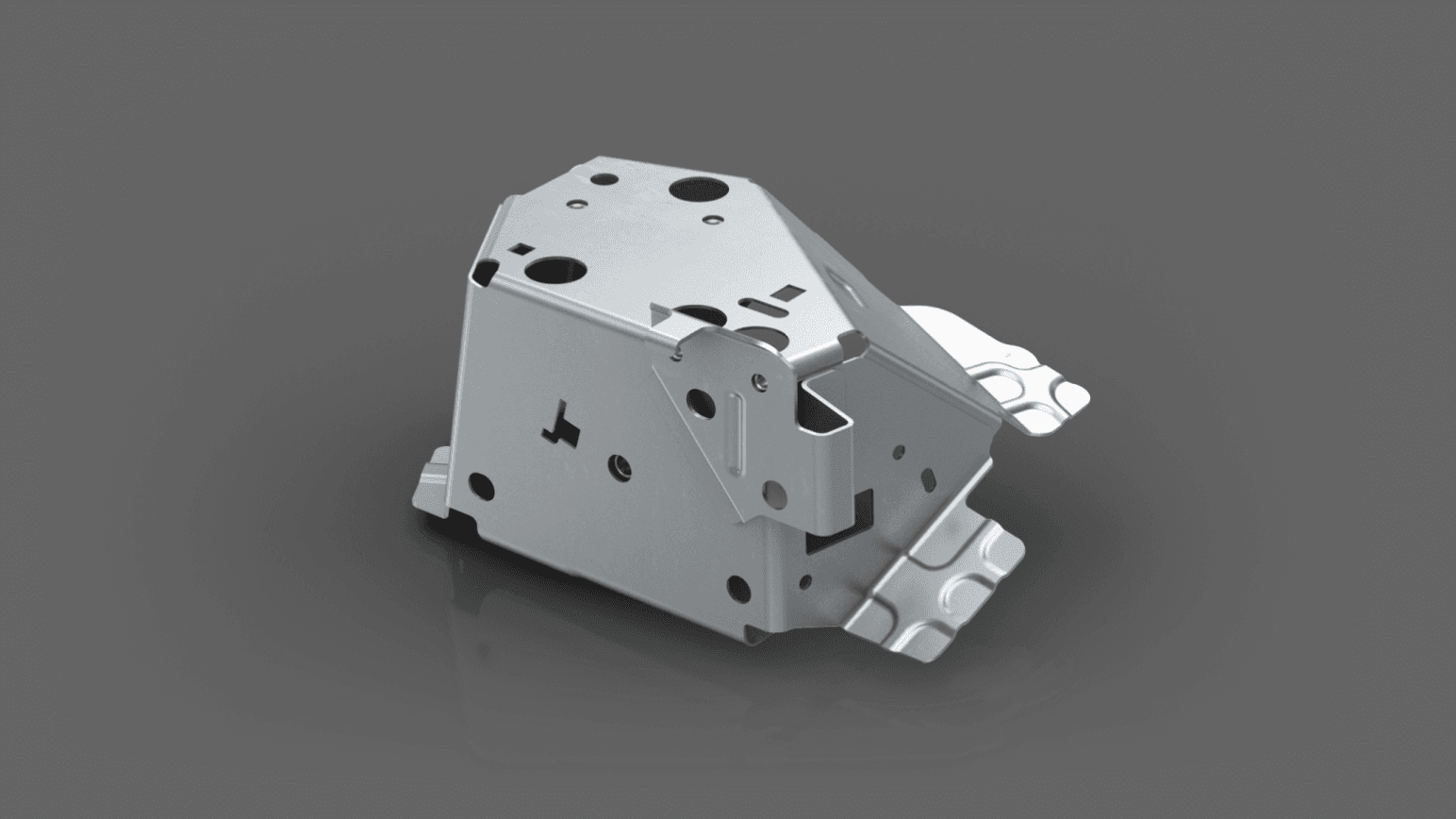

Die Aufnahme Radhaus dient verschiedenen Befestigungs- und Crashfunktionen im Vorderwagen. Es nimmt sowohl das Radhaus als auch die Haubenscharniere und die Crashelemente der Motorhaube auf.

Fertigungsprozesse:

- Umformen (Stanzen)

- Buckelschweißen

- Widerstandspunktschweißen

- Endmontage

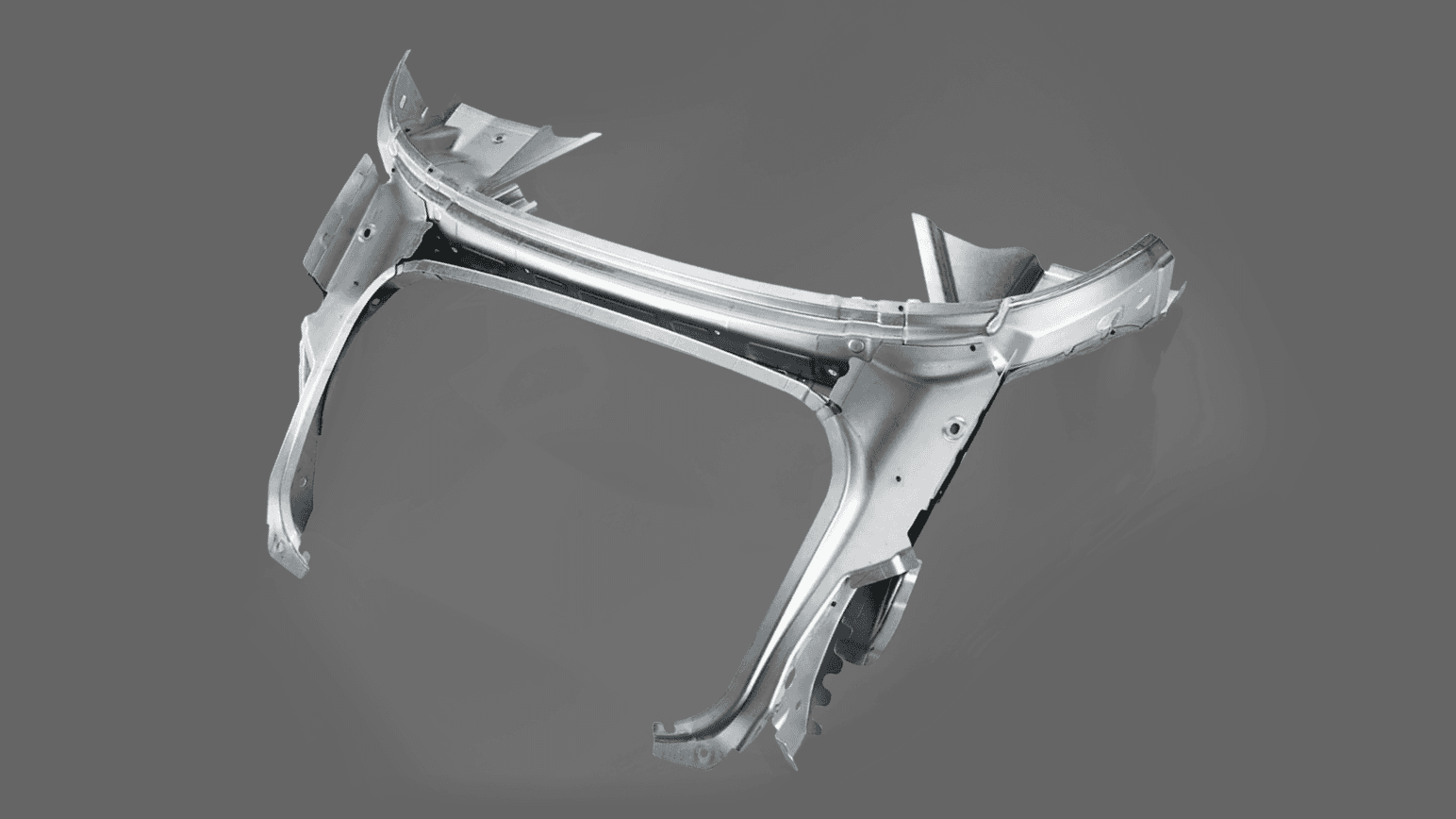

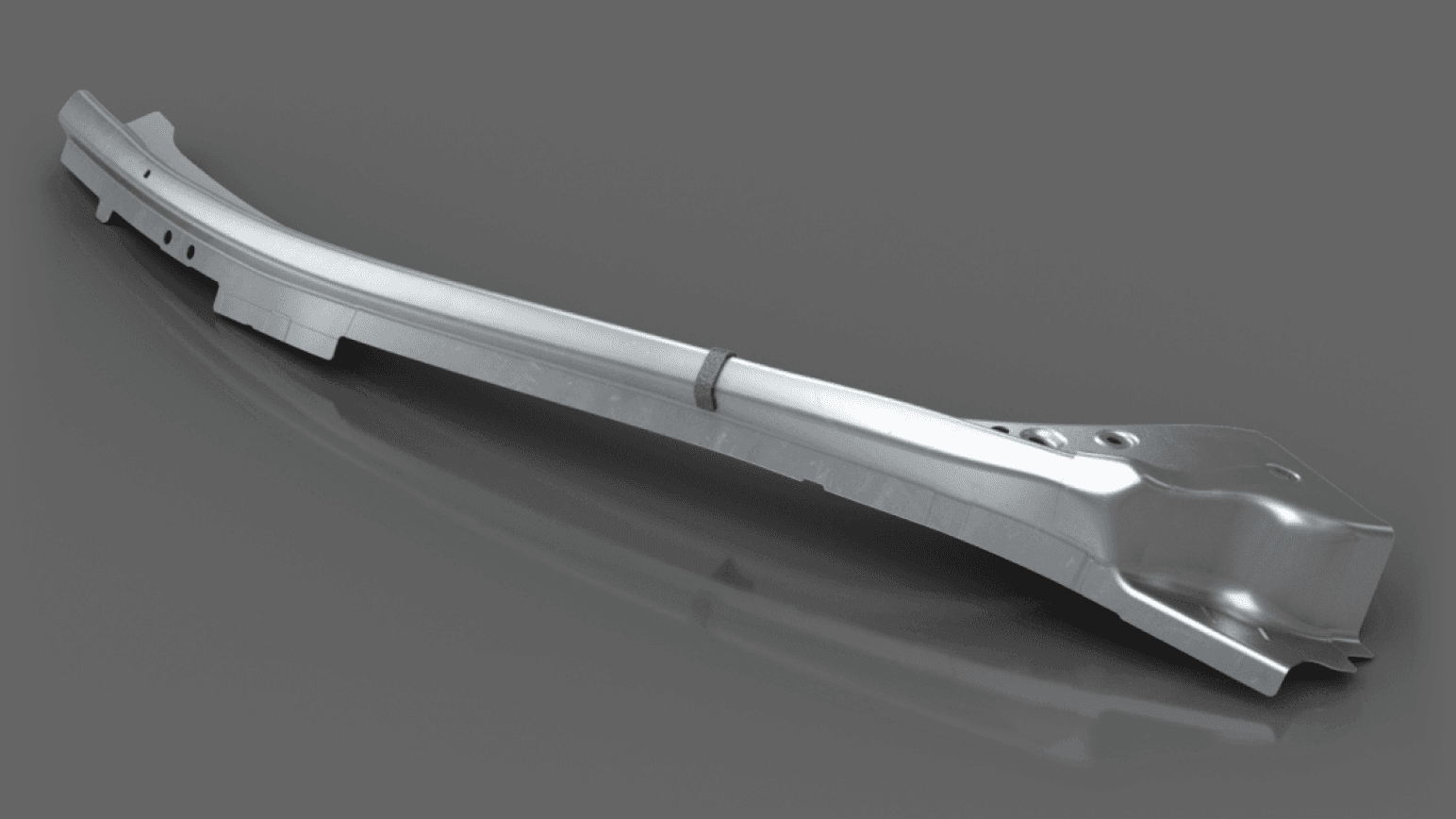

Der Heckrahmen nimmt im vorderen Bauteilbereich die Funktionselemente des Cabrio-Verdecks und im hinteren Bereich die Heckklappe auf.

Fertigungsprozesse:

- Umformen (Stanzen)

- Widerstandspunktschweißen

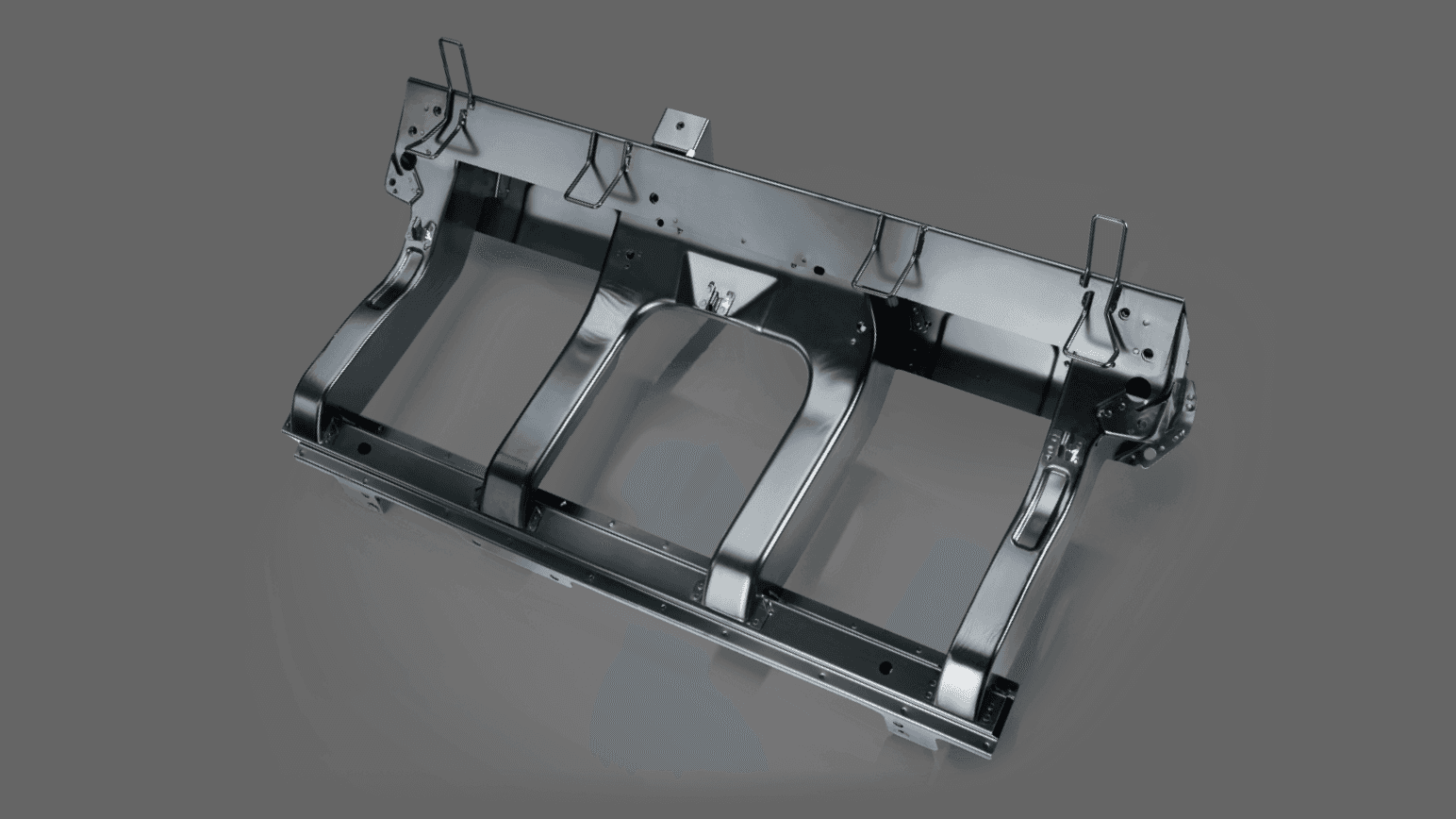

Die Aufnahme der Rücksitzbank ist ein sicherheitsrelevantes Bauteil und dient der Rücksitzbefestigung sowie dem Isofix-Befestigungssystems.

Fertigungsprozesse:

- Umformen (Stanzen)

- Buckelschweißen

- Widerstandspunktschweißen

- MAG-Schweißen

- Lackieren

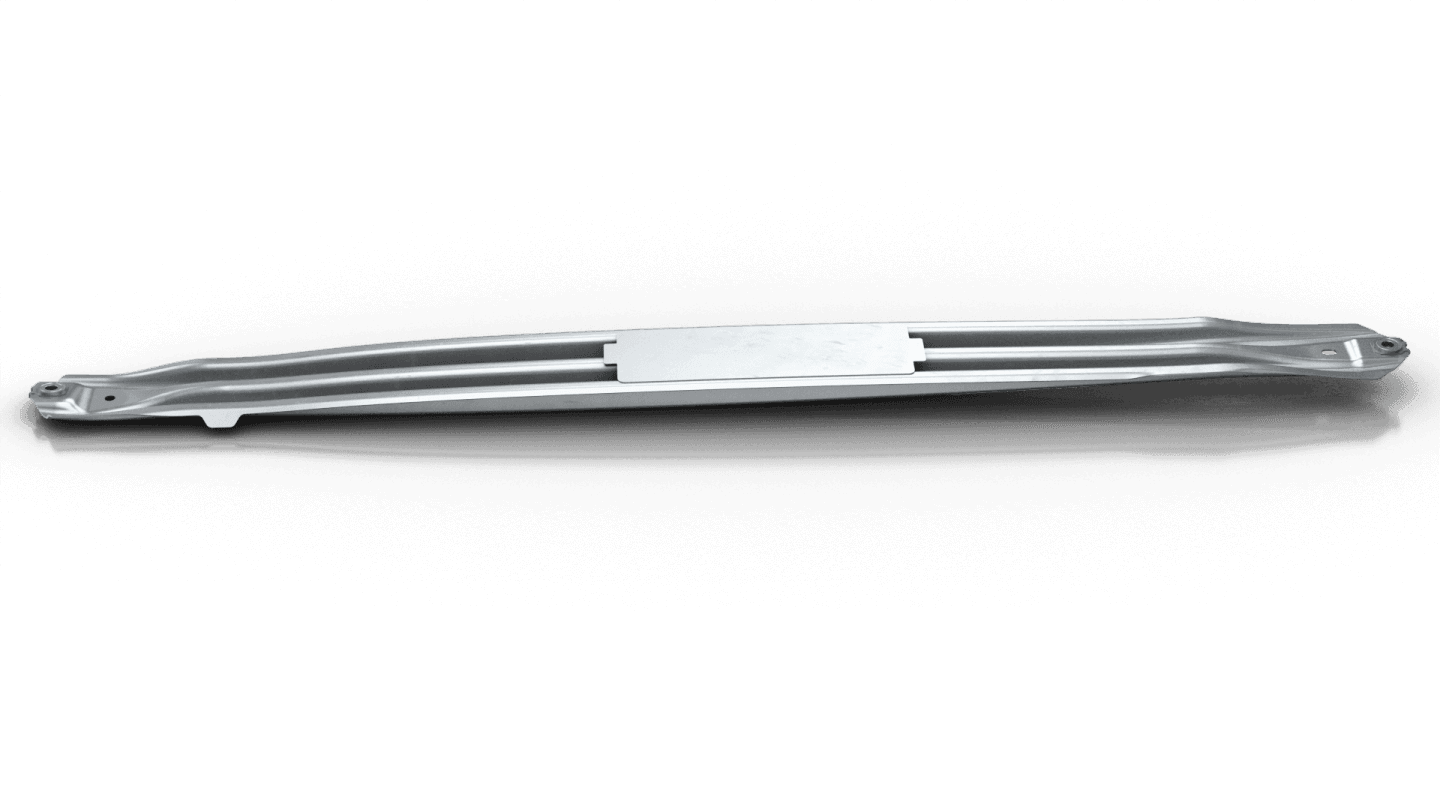

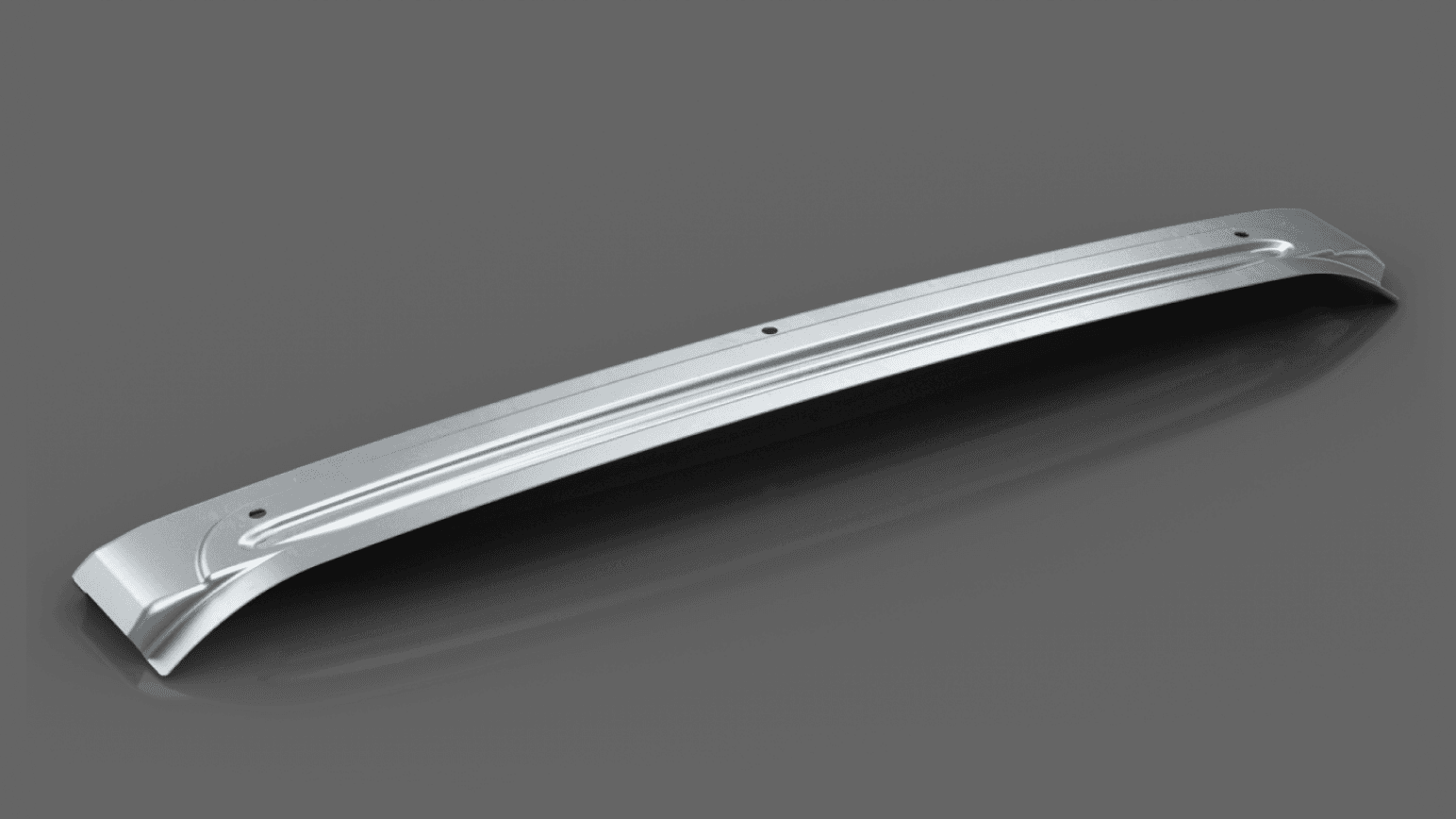

Der Dachquerträger dient zur Dachversteifung und stabilisiert dadurch die Fahrgastzelle. Er wird aus Aluminium gefertigt, um die höchsten Anforderungen an Wirtschaftlichkeit und Funktionalität zu gewährleisten.

Fertigungsprozesse:

- Platinenstanzen

- Umformen (Stanzen)

- Lackieren

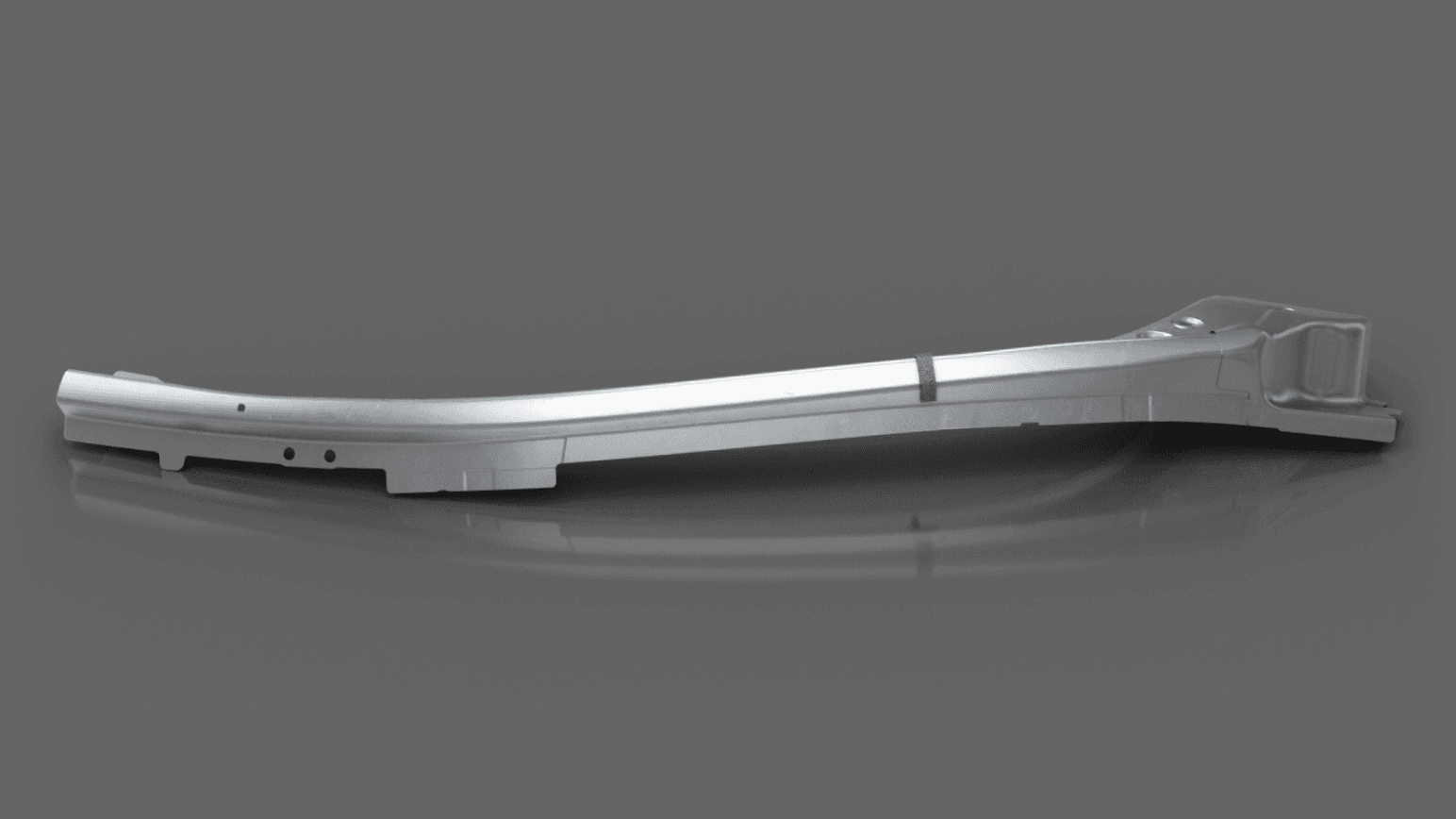

Die A-Säulen befinden sich im vorderen Bereich des Fahrzeuges und dienen zur Einfassung der Frontscheibe und zur Befestigung der Scharniere von Fahrer- und Beifahrertür. Die A-Säulen tragen dazu bei, die Stabilität der Insassenkabine im vorderen Bereich zu gewährleisten.

Bei einem Cabrio werden diese verstärkt, sodass bei einem Unfall die Stabilität der Fahrgastzelle erhalten bleibt.

Fertigungsprozesse:

- Platine stanzen

- Warm- und Kaltumformung

- Lasern

- Kleben

- Widerstandspunktschweißen

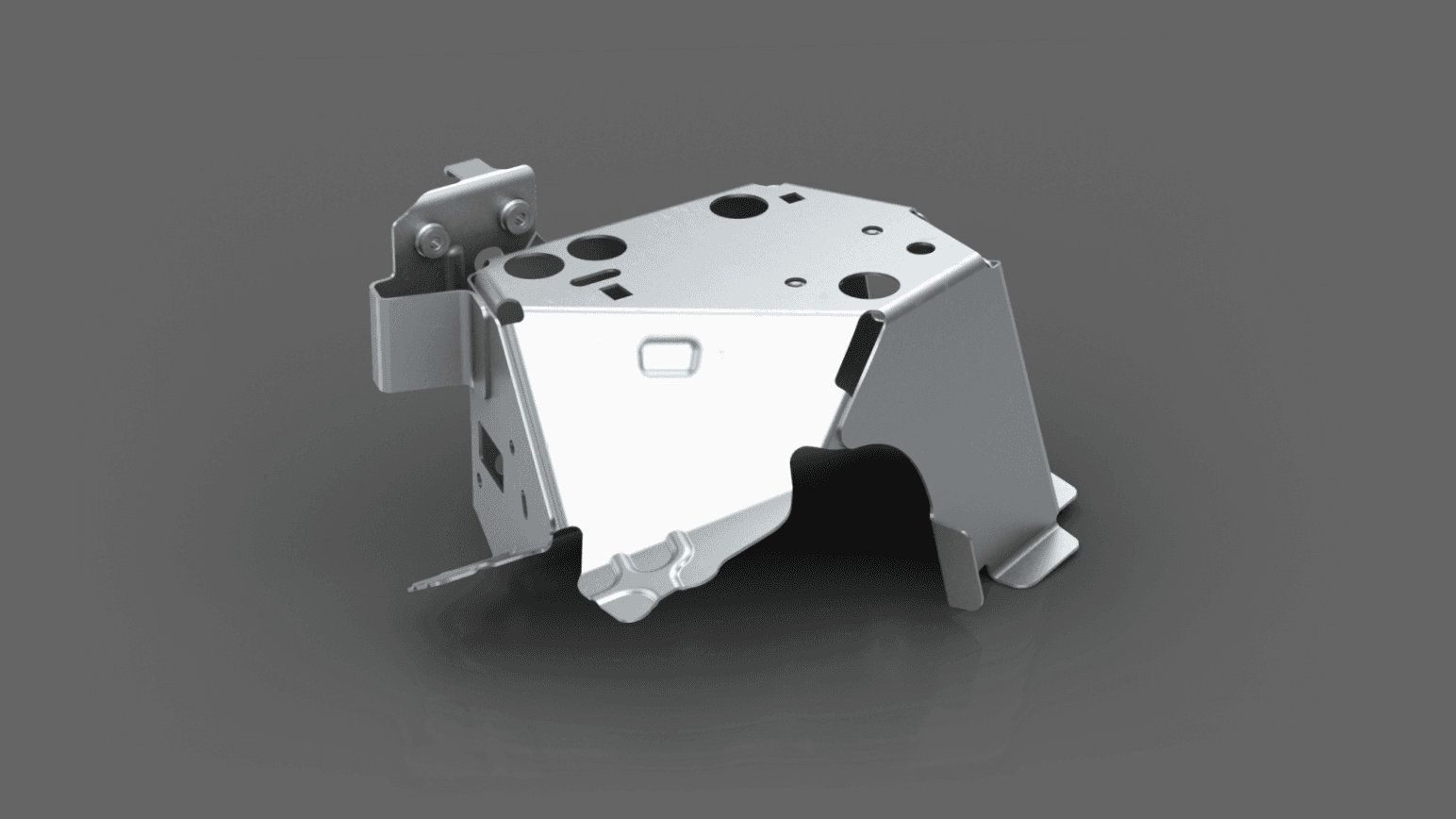

Die Gurtbox dient als Gehäuse für den Sicherheitsgurtaufroller und ermöglicht durch seine hohe Stabilität die Sicherung der Insassen sowie ein komfortables Handling der Sicherheitsgurte.

Fertigungsprozesse:

- Umformen (Stanzen)

- Buckelschweißen

- Widerstandspunktschweißen

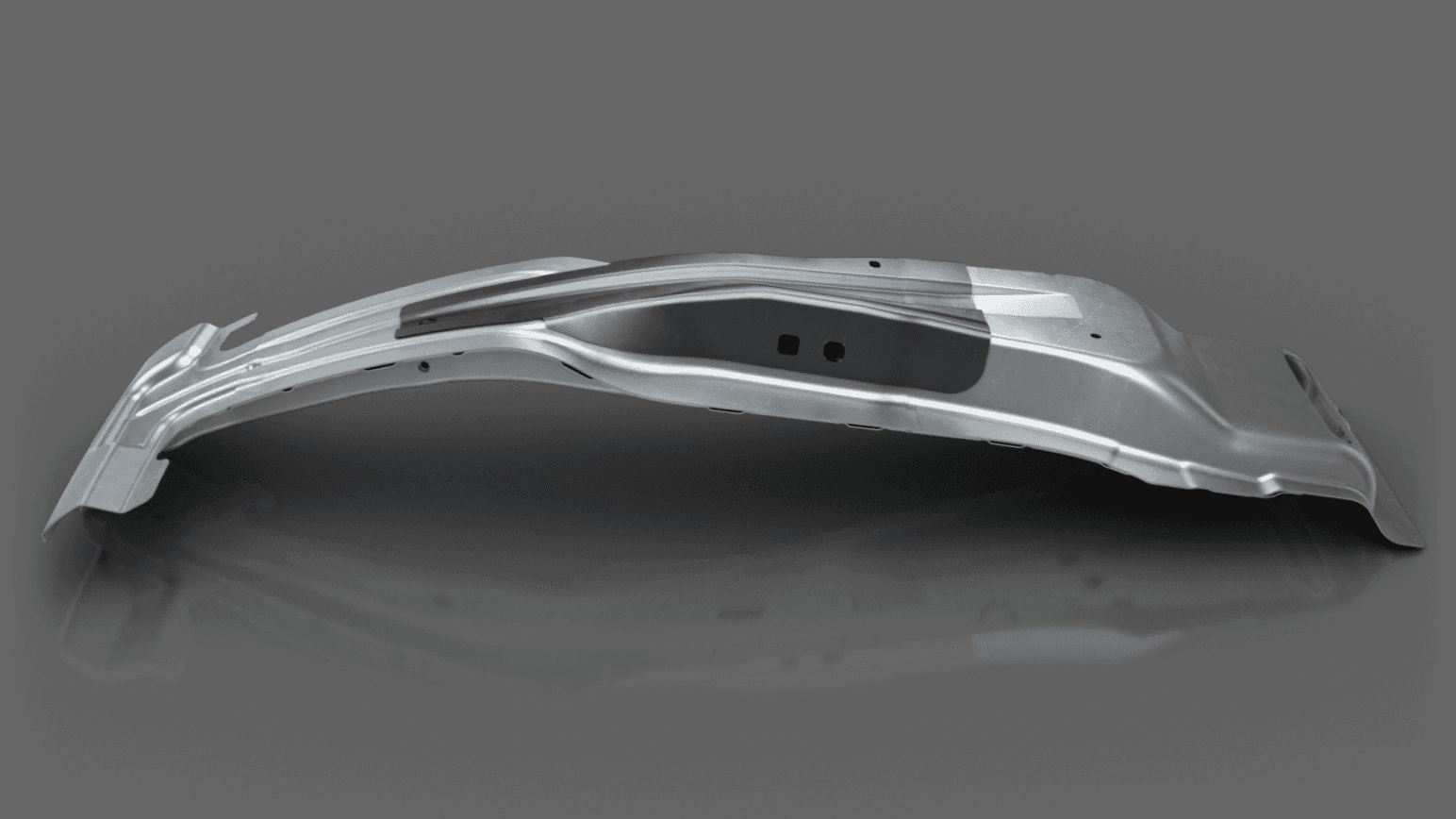

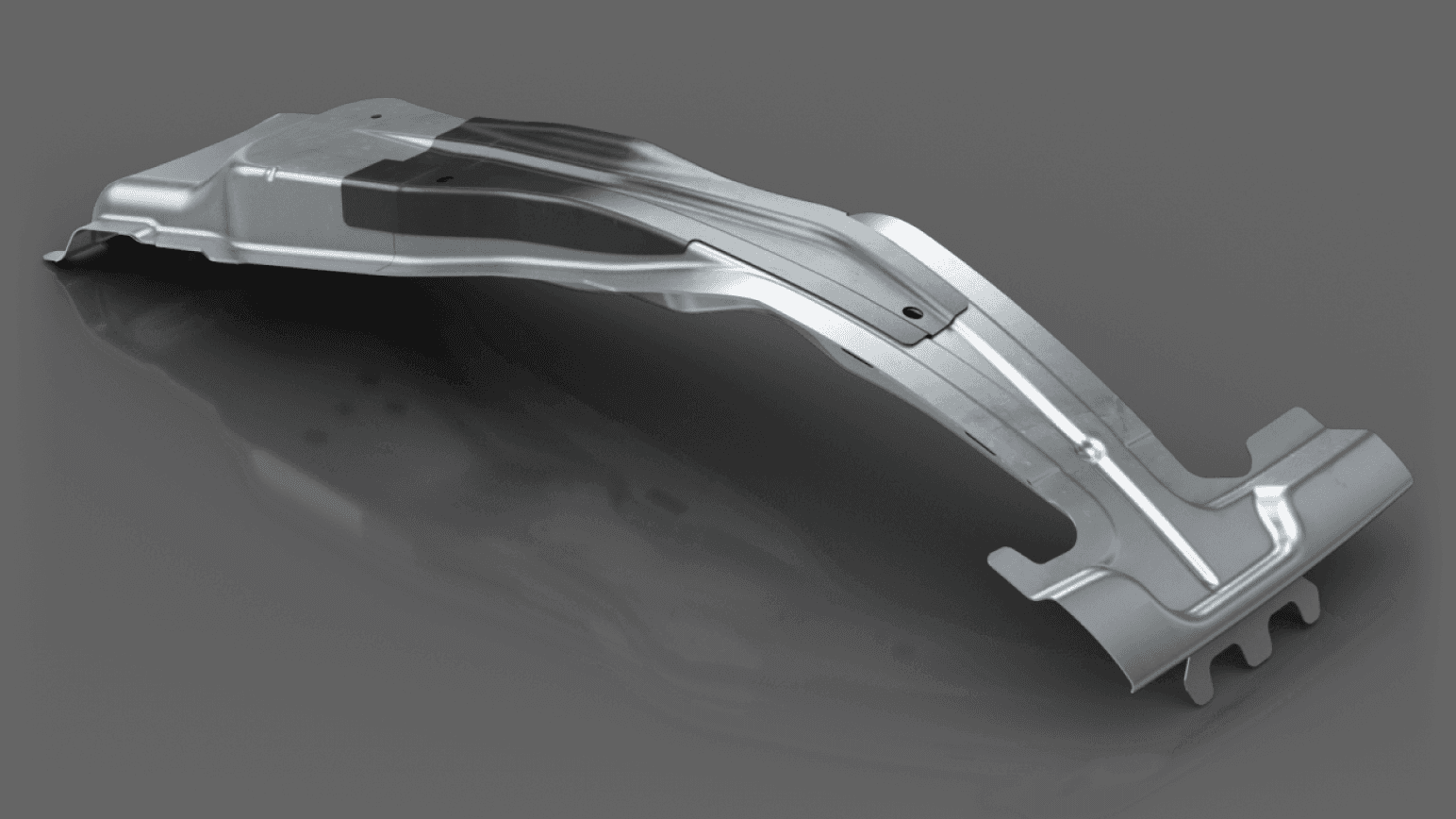

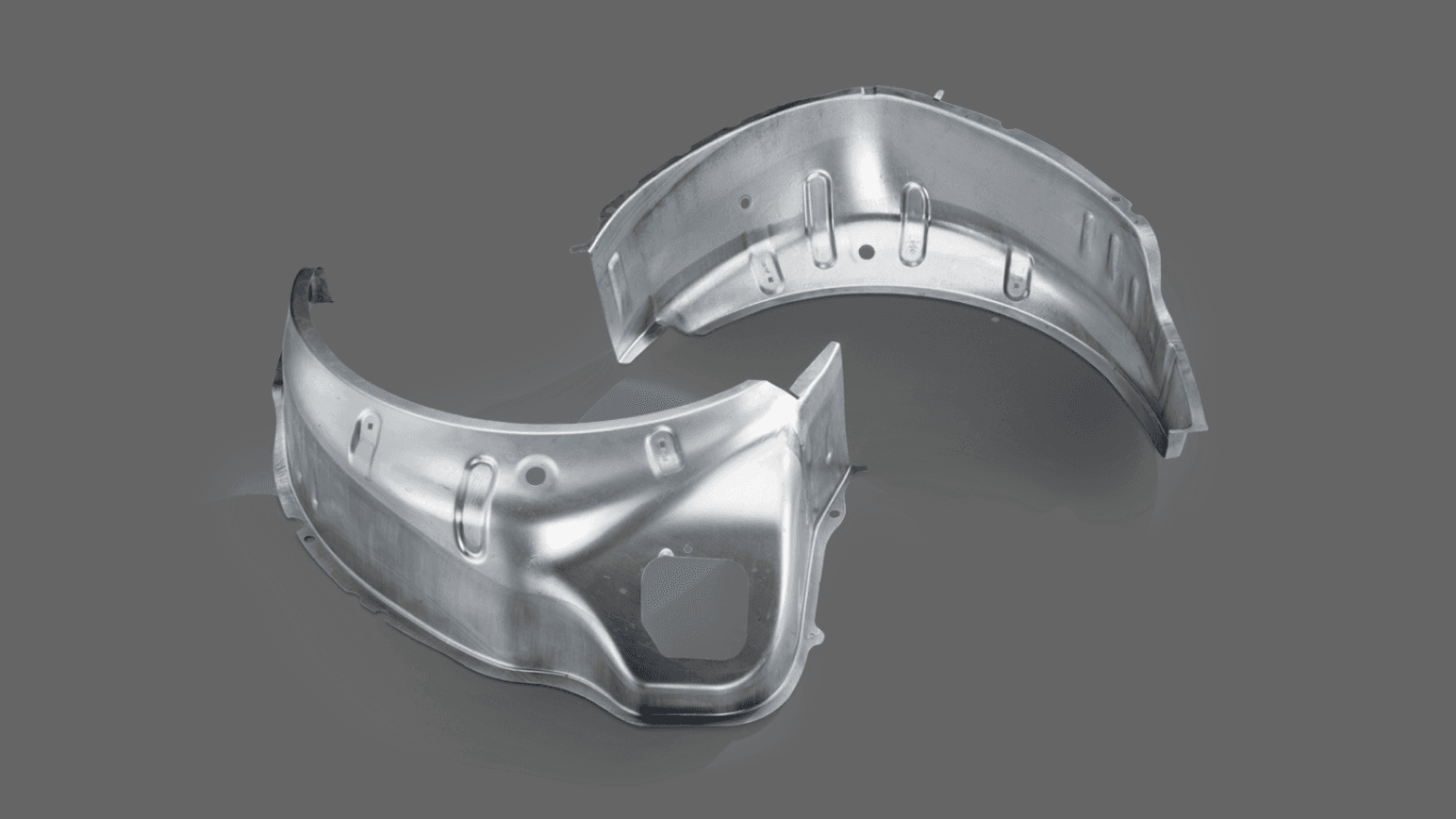

Das Radhaus, auch Radkasten genannt, ist die Aussparung an der Karosserie, in der die Räder angebracht sind. Sie dienen zur Kraftübertragung der Radaufhängung auf die Karosserie und gleichzeitig als Spritzschutz gegenüber Kabine, Motorraum und Umgebung. Somit muss das Radhaus korrosionsbeständig sein.

Fertigungsprozesse:

- Platinenstanzen

- Umformen (Stanzen)

- Kalibrieren

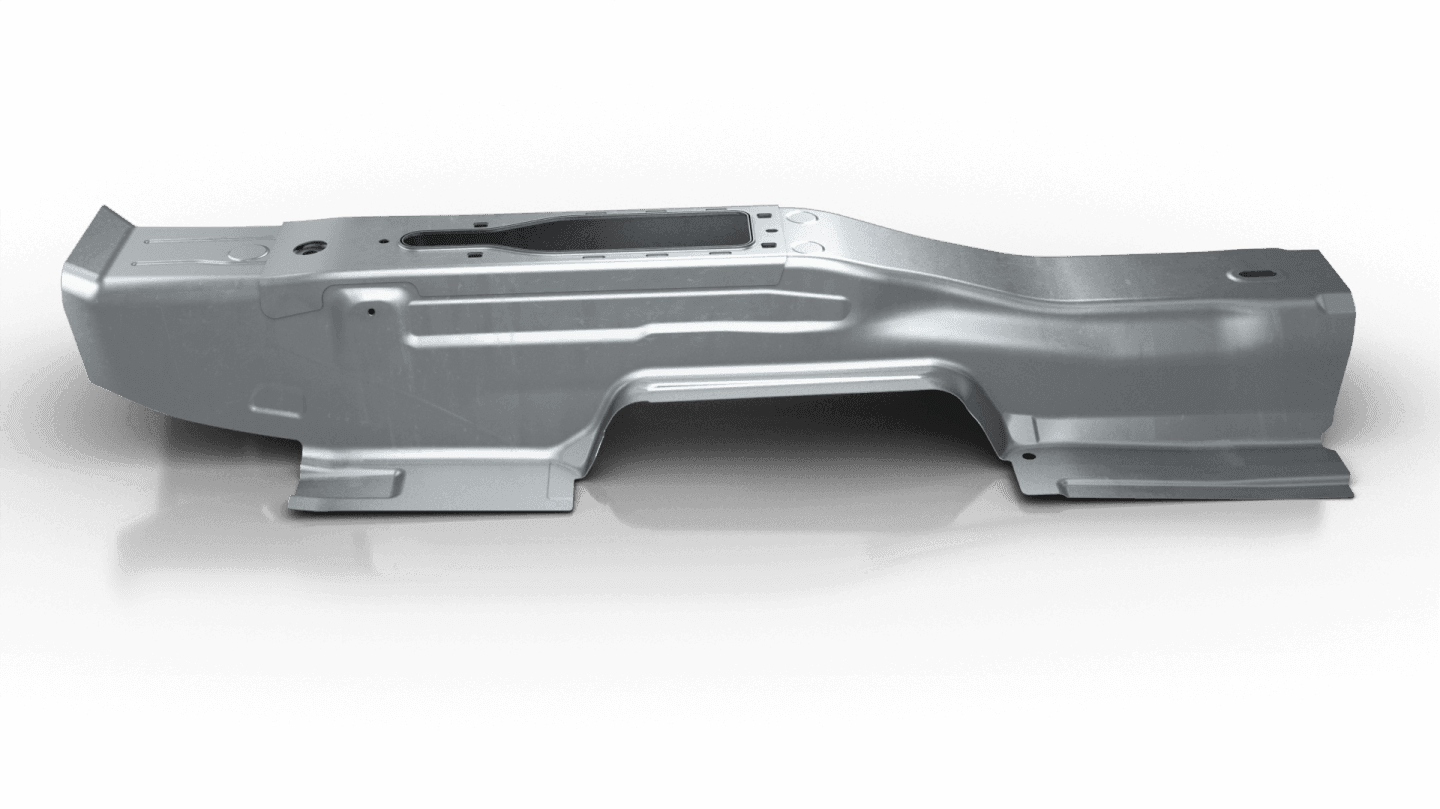

Die Stirnwand trennt Motorraum und Fahrzeuginnenraum voneinander und kann somit Lärm, Hitze und Vibrationen vom Innenraum fernhalten, um den Komfort für die Insassen zu erhöhen. Gleichzeitig schützt sie den Innenraum vor Gefahren wie Motorflüssigkeiten oder Rauch im Falle eines Defekts. Die Stirnwand trägt auch zur strukturellen Stabilität des Fahrzeugs bei und ist ein wichtiger Bestandteil der Sicherheit.

Fertigungsprozesse:

- Platinenstanzen

- Warmumformung

- Warmumformung mit TemperBox®

- Kaltumformung

- Einstanzen von Muttern und Bolzen

- Lasern

- Widerstandspunktschweißen

- Kleben

- Widerstandselementschweißen

- Lackieren

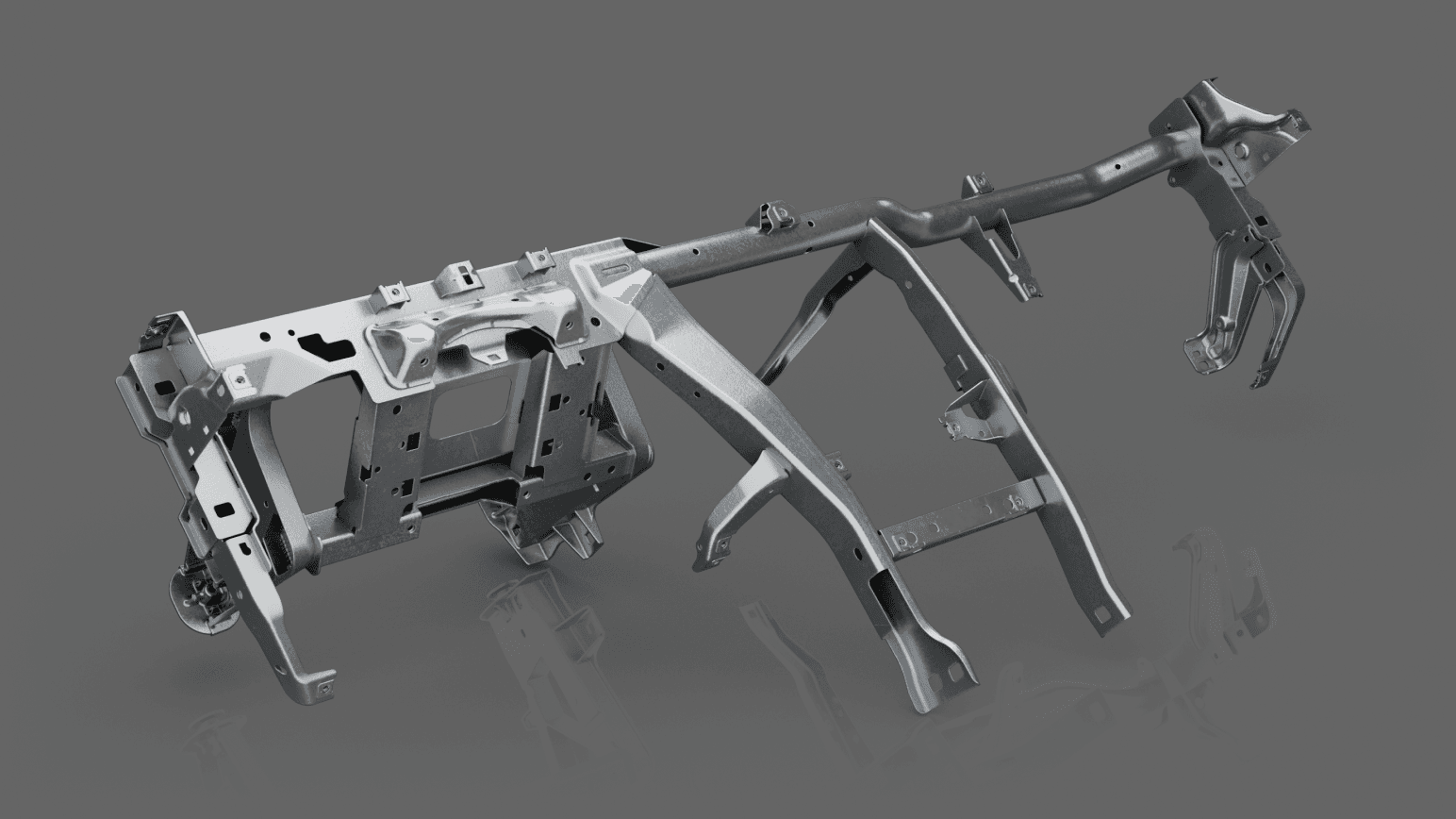

Der Modulquerträger wird quer zur Fahrtrichtung im Fahrzeug eingebaut. Er bildet das Skelett, das die verschiedenen Komponenten des Cockpits, wie Lenkstock, Armaturenbrett, Klimagerät und Elektronik in Position bringt. Gleichzeitig sorgt er für zusätzliche Stabilität und erhöht die Steifigkeit der Fahrzeugkarosserie.

Fertigungsprozesse:

- Stanzen

- Widerstandsbuckelschweißen

- CMT-MAG-Schweißverfahren